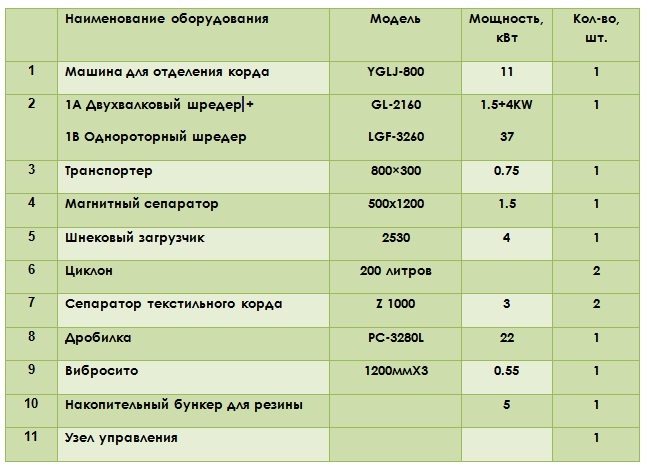

Оборудование

Переработка шин

Оборудование для переработки шин

Переработка изношенных шин – это выгодный бизнес. Старые шины - это ценное полимерное сырье: в 1 т шин содержится около 700 кг резины, которая может быть повторно использована для производства топлива, резинотехнических изделий и материалов строительного назначения и для многих других целей.

Назначение.

Линия изготовлена для переработки изношенных автопокрышек диаметром до 1200 мм грузового и легкового автотранспорта. Температура работы на данной линии в помещении от +15 до +40. Все узлы данной линии подведены к вакуумной системе пылеотделения. Управление с помощью блока управления.

Данная технология переработки изношенных автопокрышек позволяет перерабатывать шины со смешанным типом корда (резина, металл, текстиль) механическим способом. Высокая степень очистки от включений (текстиль не более 1,00%, металл не более 0,01%) Линия экологически безопасна, так как в производственном процессе отсутствуют выбросы в грунт и атмосферу. Соответствует всем требованиям РФ к данному оборудованию по уровню шума, вредным выбросам, безопасности

жизнедеятельности и отходам (имеется Российский сертификат)

Основные технические характеристики

Максимальный диаметр перерабатываемой шины до 1200 мм. Производительность данной линии до 200 кг./час, 1600 кг. в 1 смену, 4800 кг. при 3х- сменной работе, все это по конечному продукту (крошка) Размер получаемой фракции на выходе (крошка) - (6-12 меsh) 1- 5 мм.

Электропотребление

Установочная мощность - 100 кВт Среднее электропотребление - 90 кВт

Обслуживающий персонал

Данную линию могут обслуживать от 2 до 4 человек.

Выполняемые операции:

1) Удаление бортового кольца

2) Измельчение на чипсы

3) Первичное измельчение

4) Отделение металлокорда

5) Вторичное измельчение

6) Отделение тканевого волокна

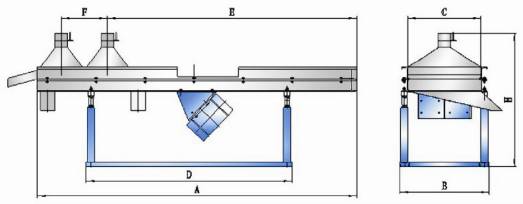

7) Вибросито

8) Упаковка продукции

1) Удаления бортового кольца

Бортовое кольцо удаляется методом выдергивания с помощью станка YCLJ-800

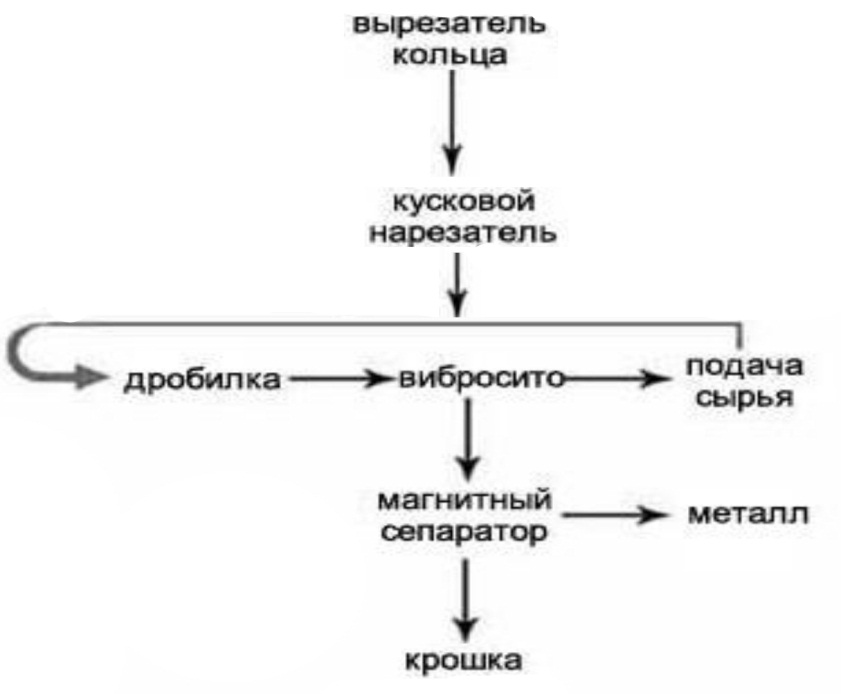

2) Первый этап измельчения и вторичный совмещены

После удаления бортового кольца, шина по ленточному

транспортеру попадает в шредер GL 2160 где покрышка перерабатывается

на чипсы размером (50х100мм)

3) Вторичный этап

«Чипсы» полученные на шредере GL 2160, попадают в шредер LGF3260

для первичного измельчения на более мелкую фракцию (10-40мм)

Второй этап: металлокород удаляется магнитным сепаратором

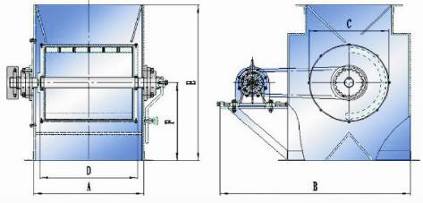

4) Третий этап измельчения

После первичного измельчения продукт подается в дробилку PC-3280L для более мелкого измельчения (1-5мм) после чего крошка падает на вибро стол.

5) Вибро стол

В процессе крошка делится на три фракции до 1мм; 2-3мм; 4-5мм.

Крошка резиновая

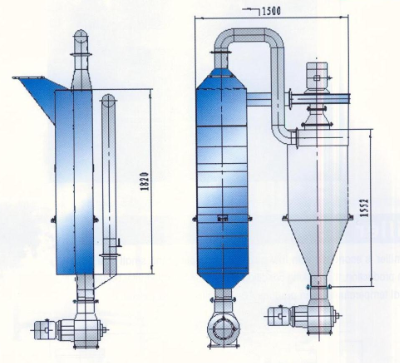

6) Циклон для удаления текстильного волокна

Текстильный корд

7) Сепаратор магнитный

Металлокорд

8) Шкаф управления

Вся автоматическая линия работает от единого блока управления, тем самым позволяет следить за всем тех. процессом одному человеку.

ИЗ ПОЛУЧЕННОЙ РЕЗИНОВОЙ КРОШКИ ПОЛУЧАЮТ:

• Регенерированная, сырая резина Коврики для спортивных площадок

• Сырье для заливных бесшовных покрытий Листовой и вспенивающийся каучук

• Прокладки под ж/д рельсы и ж/д фурнитура Подошвы для обуви

• Прокладки сантехнические Коврики

• Добавка в асфальтовое покрытие Резиновая кровля

• Резиновая брусчатка Гранулы ERDM

• Прокладки и уплотнители окон и дверей Гидроизоляция

• Протекторная лента для восстановления шин Причальные отбойники•

Cтраница

1

Возникли вопросы? Свяжитесь с нами!

skype: dil888eshref

skype: dil888eshref тел./факс: 8 (843) 212-51-08

тел./факс: 8 (843) 212-51-08